ツインプラスチックスクリューバレルは、現代の押出ラインの効率と品質を決定づけます。市場リーダーは、持続可能性と革新におけるその役割を強調しています。

- スマート センサー ネットワークと AI 駆動型コントローラーによってエネルギー使用が最適化され、ダウンタイムが短縮されるため、メーカーは需要の増加を予測しています。

- ツインパラレルスクリューバレルメーカー耐久性とカスタマイズ性の向上により、採用が拡大していると報告されています。

- シングルスクリューバレルそしてシングルプラスチックスクリューバレル工場まだ役割を果たしているが、ツインデザインは今や米国市場の半分以上を支配.

ツインプラスチックスクリューバレルのコア機能

材料の搬送と混合

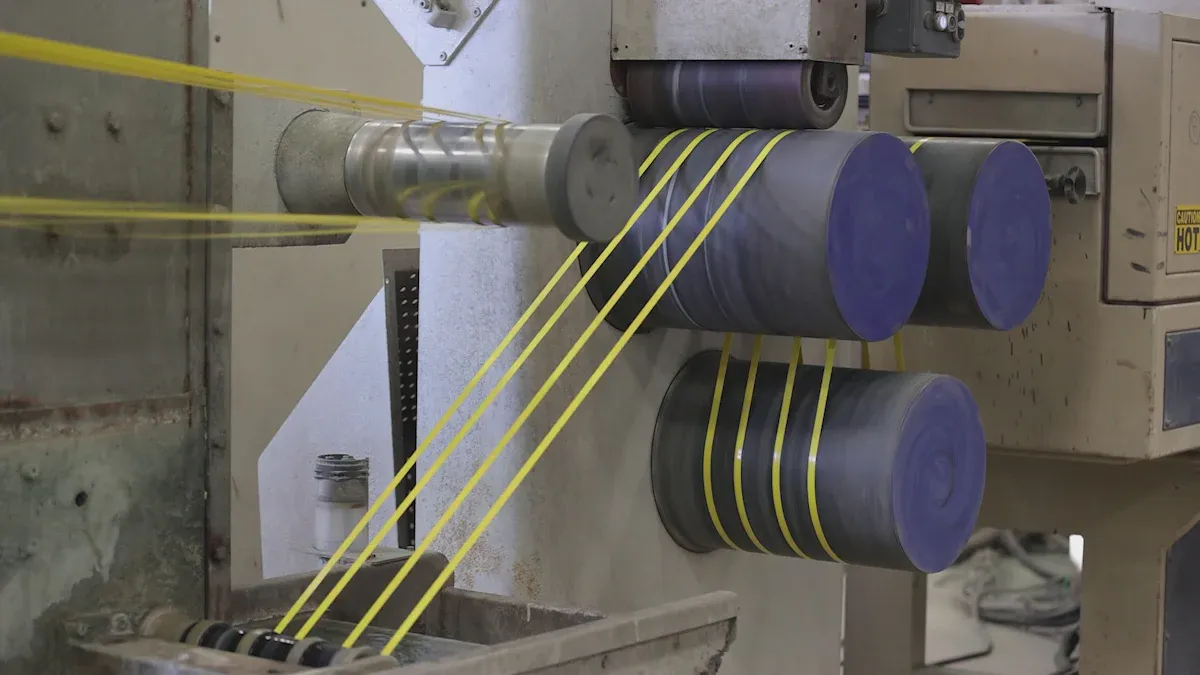

ツインプラスチックスクリューバレルは、押出機内で原材料を移動させ、混合する上で重要な役割を果たします。エンジニアは、プラスチック粒子を掴んで前方に押し出すスクリューフライトを設計します。この動作により、材料が供給ゾーンから圧縮ゾーンへとスムーズに移動することが保証されます。研究者たちはこれらのバレルの仕組みを研究し、いくつかの重要なポイントを発見しました。

- ポテンテとメリッシュは搬送ゾーンを供給エリアと圧縮エリアに分割しました。彼らは力とトルクのバランスを用いて、最大出力、圧力変化、そしてスクリュー駆動に必要な動力を計算しました。彼らの研究は、ツインプラスチックスクリューバレルが強力かつ安定した材料の流れを実現することを示しました。

- ウィルチンスキーとホワイトは、ほとんどのプラスチック粒子がバレルの下部、スクリューの羽根に近い部分を移動していることを観察しました。バレルとスクリューは粒子の移動中に加熱するため、均一に溶融するのに役立ちます。

- ホワイト氏やバウィスカー氏といった専門家は、ツインプラスチックスクリューバレルがどのように溶融層を形成し、固体と液体の成分を混合するかを説明するモデルを作成しました。これらのモデルは、工場が混合と溶融を理解し、改善するのに役立ちます。

ツインプラスチックスクリューバレルにより、材料のあらゆる部分が確実に混合・加熱されます。このプロセスにより、製品の品質が向上し、欠陥が減少します。

溶融、均質化、圧力制御

プラスチックを均一に溶融・混合することは、ツインプラスチックスクリューバレルのもう一つの重要な機能です。バレルはプロセスの安定性を維持するために圧力を制御する必要もあります。エンジニアはこれらの目標を達成するために、いくつかの設計上の特徴を活用します。次の表は、スクリューパラメータとプロセス条件の違いが溶融、混合、圧力にどのように影響するかを示しています。

| ネジパラメータ | 影響 / 数値の詳細 |

|---|---|

| L/D比 | L/D比が高くなると、滞留時間と熱分布が長くなり、ポリマーのブレンドと可塑化が改善されます。 |

| 圧縮比 | 圧縮率が高いほど可塑化と緻密化が促進されます。最適な値は材料の種類によって異なります。 |

| 一般的なプラスチックの圧縮比 | PE: 3~4、PP: 2.5~4、PS: 2~4、硬質PVC(顆粒): 2~3、硬質PVC(粉末): 3~4、軟質PVC(顆粒): 3.2~3.5、軟質PVC(粉末): 3~5、ABS: 1.6~2.5、PC: 2.5~3、POM: 2.8~4、PPE: 2~3.5、PA66: 3.7、PA1010: 3、強化ポリエステル: 3.5~3.7 |

| パラメータ/アスペクト | 数値結果/説明 |

|---|---|

| C字型チャンバー内の圧力 | 約2.2MPa |

| 噛み合い部における圧力降下 | 0.3 MPa |

| 逆スクリューエレメントの圧力降下 | 0.5 MPa |

| 圧力による温度上昇 | 40バールの圧力で約20℃の温度上昇が発生 |

| 最適な送り速度とスクリュー速度 | 95 rpmで3.6 kg/hの供給速度により温度が最大になり、繊維の破損が最小限に抑えられます。 |

| 熱発生源 | せん断摩擦によって発生する融解熱の約80% |

| スクリュー速度がひずみに与える影響 | 累積ひずみはスクリュー速度に比例して増加する |

| 送り速度がひずみに与える影響 | 累積ひずみは送り速度とともに減少する |

これらの結果は、ツインプラスチックスクリューバレルが材料に与える熱と圧力を制御できることを示しています。適切な設定により、プラスチックが完全に溶融し、良好な混合が実現します。この制御により、強度が高く均一な製品が得られます。

セルフクリーニングとプロセス安定性

ツインプラスチックスクリューバレルは、押出機の清潔さと安定性を保つのにも役立ちます。スクリューとバレルの設計はセルフクリーニング機能を備えています。スクリューが回転すると、互いに擦れ合い、バレルの壁にも擦れ合います。この作用で残留材料が除去され、堆積を防ぎます。バレルを清潔に保つことで、ダウンタイムが短縮され、プロセスがスムーズに稼働します。

プロセスの安定性ももう一つの利点です。ツインプラスチックスクリューバレルは、押出プロセス全体を通して均一な圧力と温度を維持します。この安定性により、機械は問題なく長時間稼働できます。工場は停止回数を減らし、廃棄物を削減しながら、より多くの製品を生産できます。

ヒント: ツインプラスチックスクリューバレルの定期的なメンテナンスと監視により、プロセスの安定性がさらに向上し、機器の寿命が延びます。

2025年のツインプラスチックスクリューバレルの進歩と実世界への影響

耐久性を高める革新的な材料とコーティング

メーカーは現在、ツインプラスチックスクリューバレルの長寿命化と性能向上のため、先進的な材料とコーティングを採用しています。ステンレス鋼、CPM10V、セラミック、タングステンカーバイドなどのコーティングは、バレルの耐摩耗性と耐腐食性を高めます。これらの材料は、プラスチック押出成形時に高温・高圧にさらされてもバレルの強度を維持します。性能試験では、これらのコーティングが混合効率を向上させ、プロセスの安定性を維持することが示されています。例えば、窒化処理はHRC50~65の硬度レベルに達することができ、バレルの耐摩耗性を高めます。工場からの実稼働データでは、これらの改善によりダウンタイムが短縮され、漏れが防止されることが示されています。メンテナンスチームからも、これらのバレルは修理の必要性が減り、耐用年数が長くなるため、コスト削減と生産の円滑化が実現できるという報告があります。

Coperion ZSK 18 MEGAlabのようなラボ試験は、エンジニアが新しい材料やコーティングをテストするのに役立ちます。これらの試験では、バレルが様々なプラスチックや添加剤に対してどの程度優れた性能を発揮するかを測定します。その結果、革新的なコーティングによって熱安定性と耐摩耗性が向上することが示されました。これらの改良により、企業は故障の減少と製品品質の向上を実現しています。

精密エンジニアリングとモジュラーバレル設計

精密エンジニアリングによって、ツインプラスチックスクリューバレルのあらゆる部品が成形されます。工場ではCNC工作機械と厳格な品質検査を実施し、各バレルが厳格な基準を満たしていることを確認しています。エンジニアは、スクリューの真直度を0.015mm、表面粗さをRa 0.4まで測定します。これらの厳格な公差により、バレルはプラスチックを均一に混合・溶融することができます。

モジュラーバレル設計により、迅速な交換と修理が可能になりました。作業者は機械全体を分解することなく、摩耗した部品を交換できます。この設計により、ダウンタイムを最大20%短縮し、修理コストを最大30%削減以下の表に、主な改善点をいくつか示します。

| パラメータ | 数値/範囲 |

|---|---|

| モジュール化によるダウンタイムの削減 | 最大20% |

| モジュール化による修理コストの削減 | 最大30% |

| 窒化表面硬度(HV) | 920~1000 |

| 合金硬度(HRC) | 50~65歳 |

| ネジの真直度 | 0.015ミリメートル |

| 表面粗さ(Ra) | 0.4 |

これらの進歩により、工場はツインプラスチックスクリューバレルを最高の状態に保つことができ、パフォーマンスが向上し、廃棄物が削減されます。

スマート製造と自動化との統合

スマート製造と自動化により、工場でのツインプラスチックスクリューバレルの使用方法は変化しました。自動化システムは、温度、圧力、速度を非常に正確に制御します。製造実行システム(MES)は、プロセスのあらゆるステップを追跡するのに役立ちます。これらのシステムは、生産性を向上させます。生産速度を40~50%向上し、ダウンタイムを最大30%削減センサーとデータに基づいた定期的なメンテナンスにより、機械の稼働期間が長くなります。

以下の表は、測定可能な影響のいくつかを示しています。

| 改善点 | 測定可能な影響 |

|---|---|

| 生産速度 | 40~50%増加 |

| ダウンタイムの削減 | 最大30%削減 |

| 効率改善(MES) | 最大25%の利益 |

| マテリアルフローの最適化 | 均一なRTD、欠陥の減少、無駄の削減 |

| エネルギー消費 | 従来の方法よりも低い |

| 運用コスト | 資源の有効活用による削減 |

| 製品の品質 | 一貫して改善 |

ISO9001認証システムと高度なスクリューバレルを採用した工場では、操業がよりスムーズになり、製品品質が向上します。お客様はより高品質な製品を手に入れることができ、企業は市場での競争力を維持できます。

効率性、製品品質、持続可能性のメリット

ツインプラスチックスクリューバレルは、効率、品質、持続可能性において明確な向上をもたらします。モーターと駆動装置のアップグレードにより、エネルギーの10~20%冷却性能の向上により、加熱エネルギーは10%削減され、サイクルタイムは30秒から15秒に短縮されます。廃熱回収システムは、失われたエネルギーの最大15%を回収し、さらにコストを削減します。

以下の表はこれらの利点をまとめたものです。

| 効率性と持続可能性の側面 | 裏付けとなる統計または説明 |

|---|---|

| エネルギー節約 | 10~20%の削減 |

| 暖房の最適化 | エネルギー消費量を10%削減、サイクル時間を半分に短縮 |

| 廃熱回収 | 失われたエネルギーの最大15%を回収 |

| 可塑化速度 | 104 g/sから120 g/sに増加 |

| 回復時間 | 18秒から9秒に半減 |

| 予知保全 | ダウンタイムを15~30%削減 |

| 環境に優しい素材 | 摩擦と摩耗が少ない |

| 製品品質の向上 | 欠陥が90%減少し、生産性が向上 |

| 廃棄物の最小化 | 原材料の無駄を減らす |

これらの改良により、工場はより少ないエネルギーと廃棄物でより多くの製品を生産できるようになります。ツインプラスチックスクリューバレルは、欠陥を減らし、資源を賢く活用することで、持続可能な製造をサポートします。

注: 浙江金騰機械製造有限公司のような企業は、高度なエンジニアリング厳格な品質システムにより、信頼性の高いツインプラスチックスクリューバレルを提供しています。同社の製品は、2025年の現代のプラスチック加工の需要を満たす工場の実現に貢献します。

ツインプラスチックスクリューバレルは、現代の押出技術の中核を担っています。メーカーは、より高い効率、より長い耐用年数、そして一貫した製品品質を実現できます。

- 耐久性のある構造交換コストを削減

- 精密工学がエネルギー利用を改善する

- 柔軟な設計で多様なアプリケーションをサポート

これらの特徴は、成長するグローバル市場における長期的な成功を推進します。

よくある質問

現代の押出機にとって、ツインプラスチックスクリューバレルが不可欠なのはなぜでしょうか?

ツインプラスチックスクリューバレルは、精密な混合、溶融、圧力制御を実現します。これらの機能により、高度な押出ラインにおいて高い製品品質と効率的な運転を実現します。

ヒント: 一貫したパフォーマンスは、適切なスクリューとバレルの設計に依存します。

工場では、ツインプラスチックスクリューバレルをどのくらいの頻度でメンテナンスする必要がありますか?

工場は定期的にバレルを点検・洗浄する必要があります。多くの専門家は、摩耗、蓄積、予期せぬダウンタイムを防ぐため、毎月の点検を推奨しています。

- 定期的なメンテナンスにより機器の寿命が延びます。

- 問題を早期に検出することで修理コストを削減できます。

メーカーはどのようにして適切なツインプラスチックスクリューバレルを選択するのでしょうか?

メーカーは、材料の種類、出力ニーズ、機械の仕様に基づいてバレルを選択します。経験豊富なサプライヤーと相談することで、最適な性能と耐久性を確保できます。

| 選択要因 | 重要度レベル |

|---|---|

| 素材の種類 | 高い |

| 出力要件 | 高い |

| 機械モデル | 中くらい |

投稿日時: 2025年7月3日