プラスチック射出成形スクリューバレルは、あらゆる成形プロセスの中心に位置します。高品質のスクリューバレルを選択すると、プラスチック製機械ネジバレルまたはプラスチックツインスクリュー押出機バレルメーカーは、材料の流れがスムーズになり、欠陥が減り、コストが削減されることを実現しています。ステンレス鋼製ツインスクリュー押出機バレルオプションは、機器の寿命を延ばし、ダウンタイムを削減するのにも役立ちます。

プラスチック射出成形スクリューバレルの主な役割

プラスチック材料の溶融と均質化

プラスチック射出成形用スクリューバレルは、固形プラスチックペレットを滑らかな溶融材料に変える上で重要な役割を果たします。バレル内では、スクリューが回転し、ペレットを前方に押し出します。ペレットが移動すると、摩擦とヒーターバンドによってペレットが溶融します。バレルは熱を均一に保つため、プラスチックは適切な速度で溶融します。このプロセスにより、材料にダマや冷えた部分が生じるのを防ぎます。

ヒント:スクリューバレルには、供給、圧縮、計量という3つの主要なゾーンがあります。各ゾーンにはそれぞれ特別な役割があります。供給ゾーンはペレットを移動させ、予熱します。圧縮ゾーンはプラスチックを溶融し、空気を除去します。計量ゾーンは、溶融樹脂が滑らかになり、射出成形の準備が整うようにします。

| ゾーン | 主な機能 |

|---|---|

| フィードゾーン | ペレットを輸送し、予熱し、圧縮して気泡を除去します。 |

| 圧縮ゾーン | 圧力とせん断によってプラスチックを溶かし、空気を除去します。 |

| 計量ゾーン | 溶融物を均質化し、圧力を高め、射出流動を安定させます。 |

温度管理は非常に重要です。例えば、硬質UPVCは180~190℃の間で慎重に加熱する必要があります。スクリューバレルは、外部ヒーターとスクリュー自身の動きの両方を利用して適切な量の熱を作り出します。このバランスにより、プラスチックの焦げ付きや固着を防ぎます。スクリューの速度もプラスチックの溶融状態に影響します。スクリューの回転が遅すぎると、溶融物が十分に加熱されない可能性があります。一方、回転が速すぎると、プラスチックが過熱する可能性があります。プラスチック射出成形用スクリューバレルは、あらゆるショットにおいて溶融物が最適な状態を保つよう設計されています。

添加剤の混合と色の一貫性の確保

メーカーはプラスチックに着色剤や特殊添加剤を加えることがよくあります。プラスチック射出成形用スクリューバレルは、これらの成分を溶融物に混ぜ込みます。特殊な混合セクションを備えたスクリューの設計により、すべてが均一に混ざり合います。この混合により、最終製品に縞模様や斑点が現れるのを防ぎます。

色の一貫性を保つのは難しい場合があります。乾燥した顔料がホッパー内に固まったり、うまく混ざらなかったりする湿度は樹脂や顔料の品質に影響を与える可能性があります。着色剤の正確な計量が重要です。機械は重量式ブレンダーを使用して適切な量を計量します。金型の設計も、異なる部品間で色の均一性を保つのに役立ちます。

注:バリアスクリューやマドックスクリューなどの高度なスクリュー設計は、塊を分解し、着色剤をより効果的に拡散させます。これらの設計は混合効率を20%以上向上し、廃棄率を最大30%削減定期的な清掃とメンテナンスにより、スクリューバレルは最高の状態で機能し、バッチ間での色の再現性が保たれます。

溶融プラスチックの搬送と注入

プラスチックが溶融・混合されると、スクリューバレルが溶融材料を金型に向けて押し出します。スクリューは加熱されたバレル内で回転し、溶融材料を前方に押し出します。十分な量の材料が溜まると、スクリューはプランジャーのように機能し、溶融プラスチックを高圧で金型に注入します。

プロセスの流れは次のとおりです。

- プラスチックペレットは供給セクションに入り、スクリューの回転とともに前方に移動します。

- 摩擦と熱によってペレットが溶けます。

- スクリューは溶融物を圧縮し、滑らかで均一になるようにします。

- スクリューが前進し、溶融プラスチックを金型に注入します。

そのプラスチック射出成形スクリューバレルすべてがスムーズに動くように保ちます。圧力と流れを制御することで、ショットごとに金型を完璧に充填します。バレルの丈夫な素材は摩耗に強く、長期間にわたってプロセスの信頼性を維持します。

適切なプラスチック射出成形スクリューバレルによるパフォーマンスの最適化

スクリュー形状とバレル設計の影響

スクリュー形状バレル内でのプラスチックの溶融と混合の仕方は、スクリューの長さ、ねじ山の形状、ピッチ、速度などによって決まります。エンジニアがこれらのパラメータを調整することで、プラスチックが受ける熱とせん断力を制御できます。これにより、均一な溶融が実現し、筋や気泡などの欠陥が減少します。

スクリューの供給ゾーンと計量ゾーンの深さを比較する圧縮比は、プラスチックの充填密度に影響します。圧縮比が高いほど密度と混合性が向上しますが、熱に弱いプラスチックには適さない場合があります。背圧も重要です。背圧は溶融樹脂をより強く押し出し、未溶融の粒子を分解して混合を改善します。しかし、背圧が高すぎると繊細な材料に損傷を与える可能性があります。

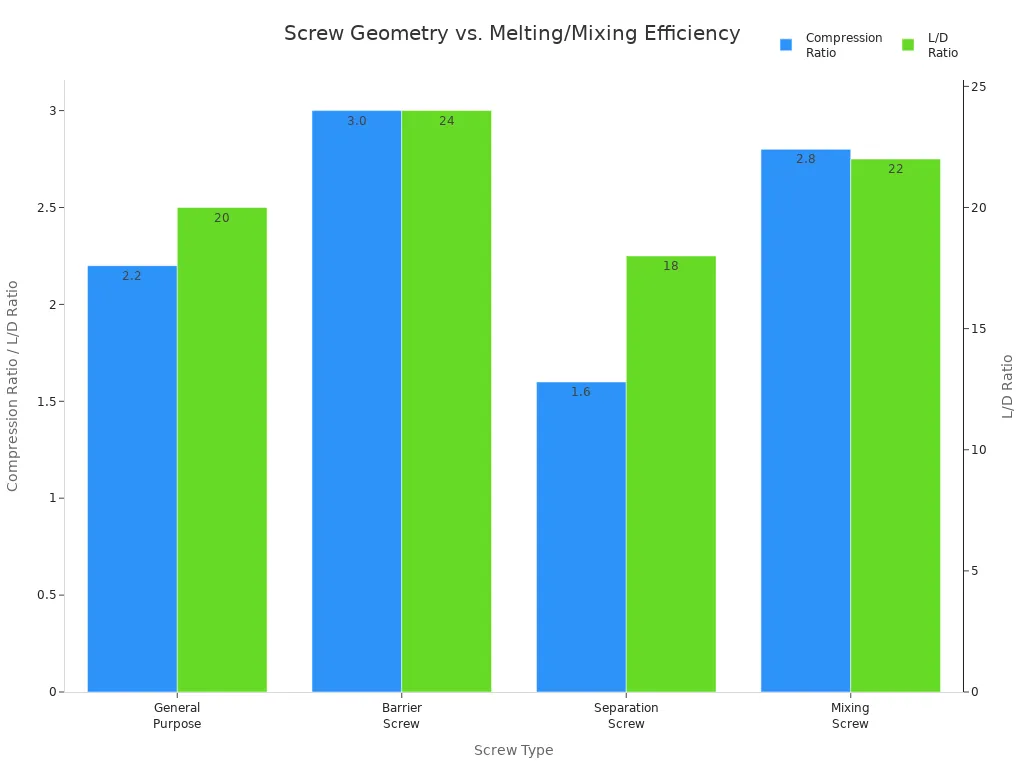

次の表は、さまざまなスクリューの種類とその形状が溶融および混合の効率にどのように影響するかを示しています。

| ネジ式 | 適切な材料 | 圧縮比 | L/D比 | 一般的な用途 | 溶融・混合効率への影響 |

|---|---|---|---|---|---|

| 汎用 | ABS、PP、PE | 2.2:1 | 20:1 | 家電ハウジング | 適度なせん断と均一性を備えた多用途の溶解および混合。 |

| バリアスクリュー | PA+GF、PC | 3.0:1 | 24:1 | 構造部品 | 高いせん断力と混合力により、溶融均一性と製品品質が向上します。 |

| 分離ネジ | PVC、POM | 1.6:1 | 18:1 | パイプ、コンポーネント | せん断を制御し、劣化を軽減し、一貫した溶融を保証します。 |

| ミキシングスクリュー | PMMA、PC+GF | 2.8:1 | 22:1 | ライトカバー | 混合の強化、溶融の均一化、光学特性の向上。 |

エンジニアはスクリューの形状を比較する際に、しばしば図表を使用します。下の図表は、スクリューの種類によって圧縮比とL/D比がどのように変化するかを示しています。

適切な形状を持つ適切に設計されたプラスチック射出成形スクリューバレルは、安定した可塑化、均一な溶融温度、そしてスムーズな材料流動を実現します。これにより、表面光沢が向上し、欠陥が低減し、成形品の強度が向上します。

耐久性と耐摩耗性を考慮した材料選定

スクリューバレルに適切な材質を選ぶことは、その耐久性と性能に大きな違いをもたらします。メーカーは、摩耗や腐食を防ぐために、強靭な鋼材と高度なコーティングを採用しています。例えば、38CrMoAlA窒化鋼は標準的な用途に適しており、SKD61 (H13)工具鋼は高強度のエンジニアリング樹脂に適しています。タングステンカーバイドまたはニッケル基合金を使用したバイメタルバレルは、摩耗と薬品に対する耐性が最も優れています。

| 素材の種類 | 耐摩耗性 | 耐食性 | 標準的な硬度 | アプリケーションのハイライト |

|---|---|---|---|---|

| 38CrMoAlA窒化鋼 | ★★★☆☆ | ★★☆☆☆ | 約1000 HV(窒化) | 標準アプリケーションに信頼性あり |

| SKD61 (H13) 工具鋼 | ★★★★☆ | ★★★☆☆ | 48~52HRC | 強靭なエンジニアリング樹脂、熱応力 |

| バイメタルバレル | ★★★★★ | ★★★★☆ | 60~68HRC | 研磨剤、ガラス繊維、難燃剤、リサイクルプラスチック |

その他の人気のある選択肢としては、一般用途向けのAISI 4140および4340合金鋼、研磨性プラスチック向けのD2およびCPM工具鋼、腐食環境向けのハステロイまたはインコネルなどがあります。窒化やクロムめっきなどの表面処理は、硬度と寿命を向上させます。メーカーが適切な材料を選択することで、ダウンタイムとメンテナンスコストを削減し、生産を円滑に進めることができます。

ヒント: 炭化タングステン含有量の高いバイメタルバレルは、特に研磨剤や充填ポリマーを加工する場合、はるかに長持ちします。

さまざまなプラスチックに適したスクリューバレル

すべてのプラスチックが成形中に同じように挙動するわけではありません。最良の結果を得るには、それぞれのプラスチックに適したスクリューバレルの設計が必要です。エンジニアはプラスチックの融点、粘度、安定性を考慮し、スクリューの形状、溝の深さ、バレルコーティングを材料のニーズに合わせて選定します。

例えば、ポリカーボネート(PC)には、緩やかな圧縮比を持つ長いスクリューと、劣化を防ぐための混合セクションが必要です。ナイロン(PA)には、せん断を制御するために、高い圧縮比を持つミュータントスクリューと、スクリューとバレル間の隙間を小さくするスクリューが必要です。PVCには、過熱と材料の蓄積を防ぐため、耐腐食性のあるバレルと低せん断スクリューが必要です。

| プラスチックタイプ | スクリュー設計パラメータ | 品質への影響 |

|---|---|---|

| ポリカーボネート(PC) | 大きなL/D比(約26)、漸進スクリュー、圧縮比約2.6、混合セクション | 良好な可塑性、劣化防止、均質性向上 |

| ナイロン(PA) | ミュータントスクリュー、L/D 18-20、圧縮比3-3.5、小隙間 | 過熱を防ぎ、せん断を制御し、溶融品質を維持します |

| PMMA | 段階スクリュー、L/D 20-22、圧縮比2.3-2.6、ミキシングリング | 正確な溶解、湿気の問題を防ぎ、精度を維持 |

| ペット | L/D 約20、低せん断スクリュー、圧縮比1.8~2、混合ゾーンなし | 過熱を防止し、せん断を制御し、リサイクル材料に適しています |

| PVC | 低せん断スクリュー、耐腐食性バレル、L/D 16-20、チェックリングなし | 過熱や腐食を防ぎ、安定した温度制御 |

プラスチック射出成形スクリューバレルをプラスチックの種類に合わせて調整することで、変色、溶融不良、反りなどの欠陥を回避できます。また、サイクルタイムとエネルギー効率も向上します。

注: 特定のプラスチック用にスクリューバレルをアップグレードすると、スループットが最大 25% 向上し、欠陥が減るため、時間とコストを節約できます。

長寿命と信頼性のためのメンテナンスのヒント

定期的なメンテナンスにより、スクリューバレルは最高の状態で稼働します。スクリューを取り外す際は、必ずバレルに摩耗、傷、または穴がないか点検してください。市販のパージ剤で洗浄することで残留物を除去し、カーボンの蓄積を防ぎます。圧力、温度、スクリュー回転速度を監視することで、問題を早期に発見できます。

実用的なメンテナンスのヒントをいくつか紹介します。

- ネジを取り外すたびに、ネジバレルを目視とゲージで検査します。

- 連続運転の場合は毎週バレルを清掃し、プラスチックを頻繁に交換する場合は 2 ~ 3 日ごとに清掃してください。

- 可動部品には毎日潤滑油を差し、毎週高品質のグリースを塗ってください。

- 純粋な原材料を使用し、汚染を避けるために適切に保管してください。

- 摩耗の兆候を認識し、詳細なメンテナンス ログを保持するようにオペレーターをトレーニングします。

- ダウンタイムを最小限に抑えるためにスペアパーツを在庫します。

- シャットダウン後、スクリューを低速で回して残留プラスチックを分散させ、特殊な洗剤で洗浄し、保護オイルを塗布します。

注意: 鉄ベースのライナーを備えたバイメタルバレルは、標準のネジよりも 3 倍長持ちします。適切なアライメントと潤滑寿命を延ばし、メンテナンスの頻度を減らします。

適切にメンテナンスされたプラスチック射出成形スクリューバレルは、一貫した品質を提供し、ダウンタイムを削減し、効率的な生産をサポートします。

プラスチック射出成形スクリューバレルは、一貫した製品品質と効率的な生産を実現する上で重要な役割を果たします。

- 高品質のスクリューバレルは溶融の一貫性を改善し、スクラップを削減し、効率を高めます。

- 定期的なメンテナンスにより、ダウンタイムを防ぎ、機器の寿命を延ばすことができます。

- 材料とエネルギーの節約はすぐに積み重なります。

- 切り替えが速くなると、生産能力と利益が増加します。

よくある質問

スクリューバレルの交換が必要であることを示す兆候は何ですか?

オペレーターは、溶融ムラ、欠陥の増加、サイクルの遅延に気づきます。また、バレル内部の摩耗、傷、穴あきなども目視で確認できます。

スクリューバレルはどのくらいの頻度で掃除する必要がありますか?

ほとんどのメーカーはバレルを毎週洗浄します。プラスチックを頻繁に交換する場合は、2~3日ごとに洗浄します。

1 つのスクリューバレルをすべてのプラスチックに使用できますか?

いいえ、プラスチックの種類ごとに専用のスクリューバレル設計が必要です。適切なスクリューバレルを使用することで、製品の品質が向上し、廃棄物を削減できます。

投稿日時: 2025年8月15日