スクリュー射出成形では、回転するスクリューを用いてプラスチックを溶融・混合し、その後射出成形を行います。プランジャー射出成形では、プランジャーを用いて溶融プラスチックを金型に直接押し込みます。工場では、材料の混合効率を高めるために、プラスチック射出成形用のスクリューバレルを選択することが多いです。ツインプラスチックスクリューバレルまたは吹き付けスクリューバレル. シングルプラスチックスクリューバレル工場精度と一貫性に重点を置きます。

スクリュー射出成形の概要

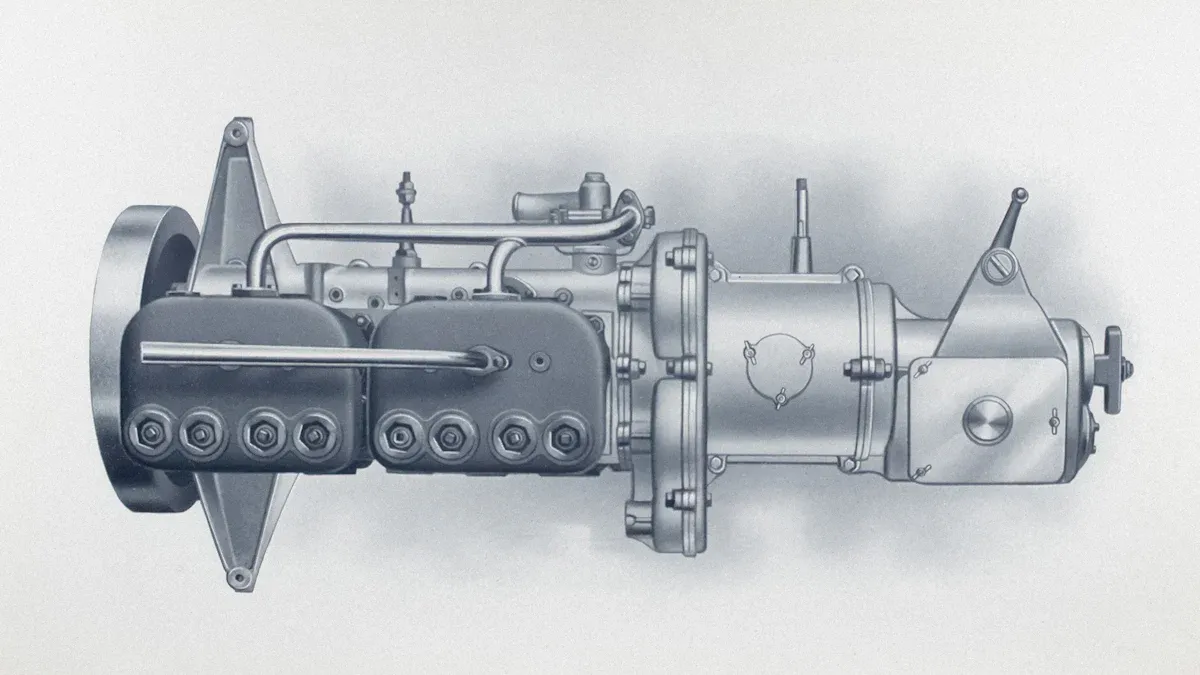

スクリュー射出成形の仕組み

スクリュー射出成形加熱されたバレル内で回転するスクリューを使用します。スクリューはホッパーからプラスチックペレットを引き出し、前方に送り出します。スクリューが回転すると、摩擦と熱によってプラスチックが溶融します。溶融したプラスチックはバレルの前方に集まります。十分な量の材料が集まると、スクリューは溶融したプラスチックを金型に押し込みます。このプロセスにより、均一な溶融と混合が保証されます。プラスチック射出成形用スクリューバレルは、温度と圧力を正確に制御することで、このシステムにおいて重要な役割を果たします。

主な機能と利点

スクリュー射出成形にはいくつかの利点があります。

- 一貫した材料混合と溶融

- 高い生産速度と効率

- 幅広いプラスチックを取り扱う能力

- ショットサイズと射出圧力の正確な制御

注: 工場では、信頼性が高く、厳しい許容誤差で複雑な部品を製造できるという理由から、この方法を選択することがよくあります。

一般的な用途

多くの業界でスクリュー射出成形が使用されています。一般的な製品には以下のようなものがあります。

- 自動車部品

- 家電製品の筐体

- 医療機器部品

- 包装容器

この方法は、大量生産と詳細な部品設計の両方をサポートします。

プラスチック射出成形スクリューバレル

注入プロセスにおける役割

そのプラスチック射出成形スクリューバレル射出成形プロセスにおいて、スクリューは中心的な役割を果たします。スクリューは回転するスクリューを支え、プラスチックペレットを前方に送り出します。スクリューが回転すると、摩擦と熱が発生します。この作用により、プラスチックは均一に溶解します。そして、スクリューは溶融したプラスチックをバレルの前方へと押し出します。十分な量の材料が集まると、スクリューはそれを金型に射出します。このプロセスにより、プラスチックは適切な温度と粘度に達します。

プラスチック射出成形用スクリューバレルは、射出速度と圧力を制御するのに役立ちます。この制御により、工場では高い精度と再現性で部品を製造できます。

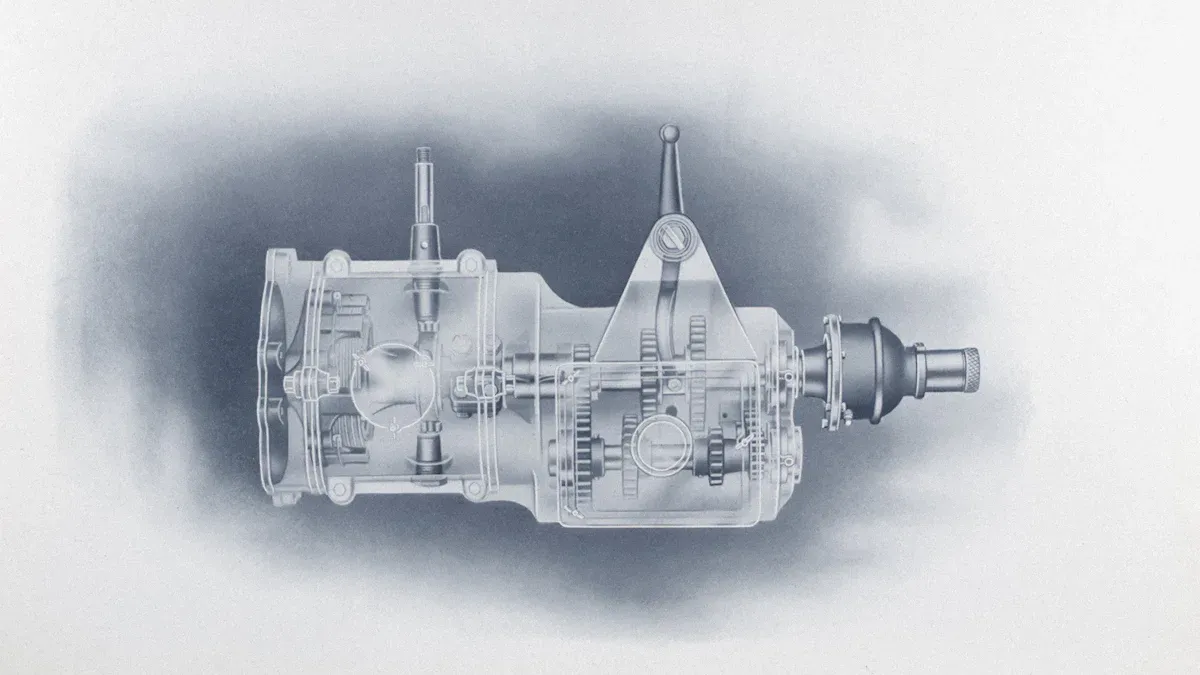

設計と製造に関する考慮事項

エンジニアプラスチック射出成形スクリューバレルの設計さまざまな種類のプラスチックを扱うため、耐摩耗性と耐腐食性に優れた材料が選定されています。バレルは高温高圧に耐えなければなりません。精密機械加工により、バレル内部は滑らかに保たれています。この滑らかな表面により、スクリューはプラスチックを引っ掛けることなく動かすことができます。

メーカーは、プラスチック射出成形スクリューバレルの製造に高度な設備を導入しています。CNC工作機械や熱処理炉も頻繁に使用されます。これらの工程により、バレルの強度と耐久性が向上します。また、各バレルが厳格な品質基準を満たしていることを、入念な試験によって確認しています。

- 主な設計要素は次のとおりです。

- バレルの長さと直径

- 使用される鋼または合金の種類

- 表面処理方法

適切に設計されたプラスチック射出成形スクリューバレルは、効率的な生産と長い耐用年数をサポートします。

プランジャー射出成形の概要

プランジャー射出成形の仕組み

プランジャー射出成形はシンプルな機構を採用しています。加熱されたバレルがプラスチック材料を保持します。機械プラスチックを加熱して柔らかくし、成形に適した状態にします。ピストンのような形状のプランジャーが溶融プラスチックを押し出します。プランジャーはプラスチックを金型のキャビティに押し込みます。金型はプラスチックを最終製品へと成形します。この工程では、スクリュー式のようにプラスチックを混ぜることはありません。プランジャーは直線的に動き、直接圧力を加えます。

注: プランジャー射出成形は、基本的な形状やそれほど複雑でない部品に最適です。

主な機能と利点

プランジャー射出成形には、次のような独自の機能がいくつかあります。

- シンプルな機械設計

- 初期設備コストの低減

- 操作とメンテナンスが簡単

- 少量生産に適しています

この方法は、単純なプラスチック部品を生産する必要がある工場に最適です。可動部品が少なく、メンテナンスの必要性を軽減できます。オペレーターは基本的なトレーニングを受けるだけで、機械の設置と操作が可能です。

一般的な用途

工場では、特定の製品にプランジャー射出成形を使用しています。一般的な例としては、以下のようなものがあります。

- 電気スイッチカバー

- シンプルなプラスチックのおもちゃ

- 基本的な家庭用品

- 小型自動車部品

この方法は、高精度や複雑な形状を必要としない製品に最適です。多くのメーカーは、少量生産や基本的なプラスチック材料を扱う際に、プランジャー射出成形を選択します。

スクリュー射出成形とプランジャー射出成形の直接比較

プロセスの違い

スクリュー射出成形とプランジャー射出成形は、プラスチック部品を成形する方法が異なります。スクリュー射出成形では、回転ネジプラスチックを溶かし、混ぜ合わせ、金型に押し込みます。スクリューは材料を加熱・混合しながら前進させます。このプロセスにより、均一な溶融と安定した品質が実現します。

プランジャー射出成形では、直線的に動くプランジャーを使用します。プランジャーは既に溶融したプラスチックを金型に押し込みます。この工程では材料の混合はそれほど多くありません。プランジャーは一方向に動き、直接圧力を加えます。

ヒント: 工場では、プラスチックをより均一に混合および溶融できるため、複雑な部品に対してスクリュー射出成形を選択することがよくあります。

パフォーマンスの違い

これら2つの方法には、性能に違いがあります。スクリュー射出成形は、高い精度と再現性を実現します。スクリューがプラスチックの量と射出速度を制御します。この制御により、工場では厳しい公差と滑らかな表面を持つ部品を製造できます。

プランジャー射出成形は、単純な形状に最適です。このプロセスでは、成形品の寸法や仕上がりにばらつきが生じる可能性があります。プランジャーシステムは通常、低速で動作するため、複雑な形状にも対応できない場合があります。

- スクリュー射出成形:

- 高精度

- 高速サイクルタイム

- 一貫した結果

- プランジャー射出成形:

- 基本精度

- 遅いサイクル

- シンプルな部品に最適

材料処理の違い

どちらの方法においても、材料のハンドリングが重要な役割を果たします。スクリュー射出成形は、幅広い種類のプラスチックを扱います。スクリューは着色剤と添加剤をプラスチックに混ぜ合わせます。この混合により、部品全体の色と特性が均一になります。

プランジャー射出成形では、材料が完全に混ざりません。プランジャーはプラスチックを混ぜることなく押し出します。この方法は、基本的な材料と単色成形に最適です。

| 特徴 | スクリュー射出成形 | プランジャー射出成形 |

|---|---|---|

| 材料混合 | 素晴らしい | 限定 |

| 加法分布 | 制服 | 不均等 |

| 色の一貫性 | 高い | 適度 |

コストとメンテナンスの違い

コストとメンテナンスも、この2つの方法に違いがあります。スクリュー射出成形機は購入費用が高くなる傾向があります。高度な部品を使用し、熟練したオペレーターが必要です。しかし、部品の生産速度が速く、無駄も少なくなります。メンテナンスには以下のようなことが含まれます。ネジとバレルの点検着用のため。

プランジャー射出成形機は購入コストが低く、設計もシンプルでメンテナンスも容易です。オペレーターはすぐに操作を習得できます。メンテナンスは通常、プランジャーやシールの点検など、手順が少なくて済みます。

注: 工場では、方法を選択する際に初期投資と長期的な運用コストの両方を考慮する必要があります。

長所と短所の表

適切な射出成形方法を選択するには、それぞれのプロセスの長所と短所を理解することが重要です。以下の表は、スクリュー式とプレス式の主な長所と短所を示しています。プランジャー射出成形この比較により、メーカーは生産ニーズに関する情報に基づいた意思決定を行うことができます。

| 特徴 | スクリュー射出成形 | プランジャー射出成形 |

|---|---|---|

| 長所 | - 優れた材料混合 - 高い生産速度 - 正確なショットコントロール - 複雑な部品を扱う - 一貫した品質 | - シンプルな機械設計 - 初期コストが低い - 操作が簡単 - 少量生産に適しています - 可動部品が少ない |

| 短所 | - 初期投資額が高い - 熟練したオペレーターが必要 - より複雑なメンテナンス | - 材料の混合が制限される - 精度が低い - サイクルタイムが遅い - 基本的な形状に最適 |

ヒント:スクリュー射出成形は大量生産や精密部品に適しています。プランジャー射出成形はシンプルな製品や少量生産に適しています。

メーカーは、高品質で複雑な部品を迅速かつ安定的に製造できるため、スクリュー射出成形を選択することがよくあります。プランジャー射出成形は、基本的な製品や、予算や簡便性が最優先される場合に実用的な選択肢です。それぞれの方法には独自の利点があるため、慎重に評価することで、特定の製造目標に最適な方法を確実に見つけることができます。

適切な射出成形方法の選択

最適な射出成形方法の選択には、いくつかの重要な要素が関係します。各工場は、決定を下す前に、独自の生産ニーズを考慮する必要があります。製品設計、材料の種類、生産量はすべて、この選択に影響を与えます。

- 製品の複雑さ:

スクリュー射出成形微細な形状や厳しい公差の部品に適しています。プランジャー射出成形はシンプルな設計に適しています。 - 生産量:

スクリュー射出成形は大量生産に適しています。この方法はスピードと安定性に優れています。プランジャー射出成形は小ロット生産や試作品に適しています。 - 材料要件:

プラスチックによっては、色や添加物を徹底的に混ぜる必要があります。スクリューシステムより優れた混合を実現します。プランジャーシステムは基本的な材料を扱います。 - 予算とメンテナンス:

予算が限られている工場では、プランジャー射出成形を選択できます。この方法は初期コストが低く、スクリュー射出成形は投資額は高くなりますが、長期的な効率性が得られます。

ヒント: 成形方法は常に製品の要件と工場の目標に合わせてください。

以下の表は重要な考慮事項をまとめたものです。

| 要素 | スクリュー射出成形 | プランジャー射出成形 |

|---|---|---|

| 複雑な部品 | ✅ | ❌ |

| 大量 | ✅ | ❌ |

| 材料混合 | ✅ | ❌ |

| 初期コストが低い | ❌ | ✅ |

慎重な評価によって正しい選択が保証されます。正しい方法は、より良い製品と効率的な生産につながります。

スクリュー射出成形とプランジャー射出成形は、様々なプロジェクトに独自の利点をもたらします。適切な方法の選択は、いくつかの要素によって決まります。

- 生産量のニーズを確認します。

- 材料の仕様を確認してください。

- 部品の複雑さを調べます。

- サプライヤーの能力を検査します。

- コスト要因を分析します。

慎重な評価により、あらゆる製造目標に対して最良の結果が得られます。

よくある質問

スクリュー射出成形の主な利点は何ですか?

スクリュー射出成形優れた材料混合を実現します。この方法は、高精度で均一な部品を製造します。複雑な形状や大量生産を行う工場では、この方法が採用されることが多いです。

プランジャー射出成形では着色プラスチックを扱えますか?

プランジャー射出成形着色プラスチックを使用できます。ただし、スクリュー式ほど均一に着色剤を混合できません。完成品の色の分布が均一でない場合があります。

工場ではスクリュー射出成形とプランジャー射出成形のどちらを選択するのでしょうか?

工場では、製品の複雑さ、生産量、そして材料のニーズを検討します。スクリューシステムは、細かい作業や大量生産に適しています。プランジャーマシンは、シンプルな形状と少量生産に適しています。

投稿日時: 2025年7月16日