プラスチック射出成形スクリューバレルは、溶融品質と生産速度を左右する重要な役割を果たします。エンジニアは、射出成形バレルパフォーマンスを向上させるデザイン。異なる素材を使用している。単軸プラスチック押出機そして単軸スクリュー押出機それぞれの選択は、機械がプラスチックをより良く処理するのに役立ちます。

プラスチック射出成形スクリューバレルの構造と性能

バレルの種類:バイメタル vs. インテグラル

適切なバレルタイプを選択することで、プラスチック射出成形スクリューバレル優れた性能を発揮します。バイメタルバレルは、強固な鋼鉄製のベースと、その内側に強固な合金ライニングを採用しています。この設計により貴重な材料を節約し、摩耗したライニングのみを交換できるため、メンテナンスが容易になり、コスト効率も向上します。ライニングとバレルの嵌合は、熱伝達をスムーズにし、動きを防止するために精密に行う必要があります。バイメタルバレルは耐摩耗性と長寿命性を備えているため、研磨性プラスチックや強化プラスチックの加工に適しています。

一体型バレルは一体型です。そのため、高精度で均一な熱分布がバレル全体に広がります。加熱・冷却システムの設置とメンテナンスが容易になります。しかし、高い品質を維持するためには厳格な製造管理が必要です。両者を比較すると、一体型バレルはメンテナンスが簡単で均一な加熱が可能であり、一方、バイメタルバレルは耐摩耗性に優れ、部品交換が容易です。

| パフォーマンス面 | インテグラルバレル | バイメタルバレル |

|---|---|---|

| 工事 | 一体型、高い製造精度 | 交換可能な合金鋼ブッシングを備えたベースバレル |

| 熱分布 | バレル軸に沿った均一な熱分布 | ブッシングのフィットが正確であれば熱伝導は維持される |

| 耐摩耗性 | 標準的な耐摩耗性 | 合金鋼ライニングによる耐摩耗性の向上 |

| メンテナンス | 暖房/冷房システムの設置とメンテナンスが容易 | 交換可能なブッシングにより部品の交換が容易になります |

| 材料の使用 | より高い精度と材料品質が求められる | ライニングに合金鋼のみを使用することで貴重な材料を節約します |

バイメタルバレルは、特に硬い材料を加工する場合、一体型バレルよりもはるかに長持ちします。その設計により、ダウンタイムと交換コストが削減され、生産の円滑な運営に役立ちます。

スクリュー形状:L/D比、圧縮比、フライト設計

の幾何学プラスチック射出成形スクリューバレル内のスクリュープラスチックの溶融と混合の仕方は、スクリューの長さと直径の比であるL/D比によって決まります。L/D比は、溶融の均一性と混合に影響を与えます。スクリューが長い(L/D比が高い)ほど、プラスチックの溶融と混合に時間がかかり、製品の品質が向上します。しかし、スクリューが長すぎると、特に熱に弱いプラスチックでは熱劣化を引き起こす可能性があります。PVCやPOMなどの材料は、損傷を防ぐために短いスクリューが必要ですが、ガラス繊維入りプラスチックや高粘度プラスチックには、長いスクリューと強化された混合ゾーンが適しています。

- 熱安定性に優れた材料の場合は、混合を良くするために長いスクリューを使用します。

- 熱に弱いプラスチックには、短いネジまたは特殊なネジ設計が必要です。

- 汎用ネジ (L/D 約 20:1) は一般的なプラスチックに適していますが、色にばらつきが生じる場合があります。

- バリアスクリュー(L/D 約24:1)により強化プラスチックの混合が改善されます。

- 分離ネジ (L/D 約 18:1) により、熱に弱い材料の劣化を防止します。

- 混合スクリュー (L/D 約 22:1) は、特殊プラスチックの均一な溶融を実現します。

圧縮比は、スクリューがプラスチックをどれだけ圧縮するかを表します。高粘度のプラスチックは、溶融・混合を良好に行うために高い圧縮比が必要です。圧縮比を調整することで、処理能力と製品品質のバランスを保つことができます。メーカーは、材料のニーズに合わせてスクリュー設計をモニタリングし、最適化することがよくあります。

スクリューのフライト設計も重要です。レオロジー最適化されたスクリューは、ポリマーの流動挙動に適合することで溶融品質を向上させます。コントロールド・メルト・デリバリー・システムは、溶融温度と粘度を制御し、劣化リスクを低減します。ミキシングスクリューとダイナミックバリアスクリューは、均一な溶融状態を維持し、デッドスポットの発生を防ぐことで、プラスチックの過熱や変色を防ぎます。

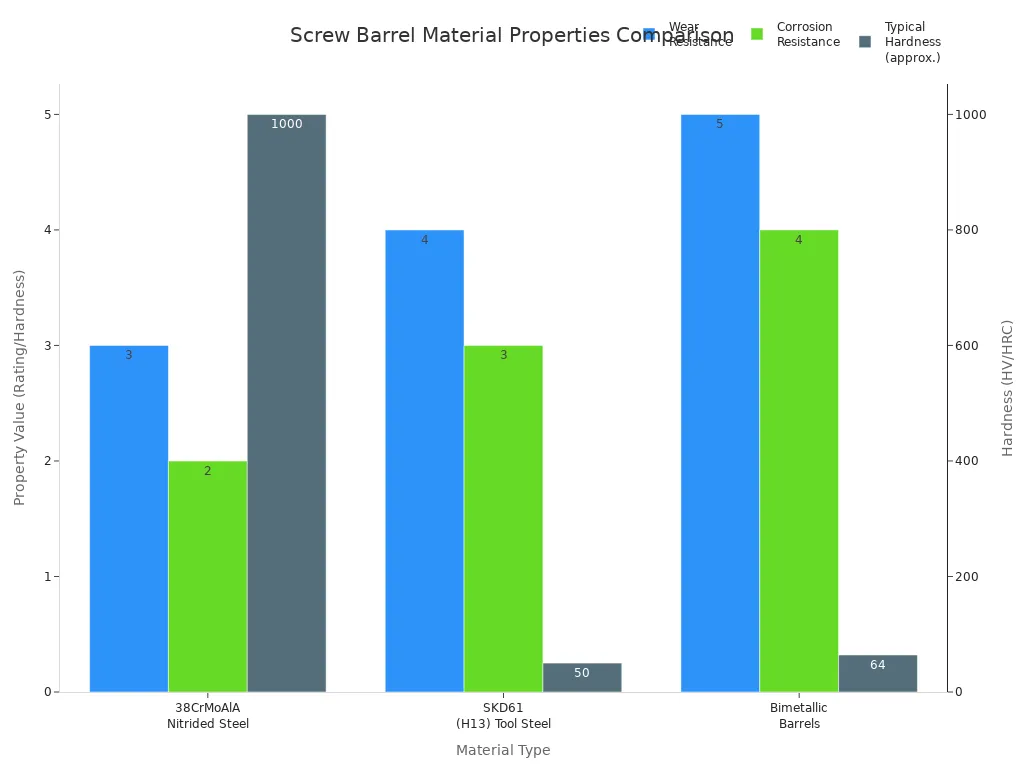

材料構成と表面処理

プラスチック射出成形スクリューバレルの材質は、耐久性と性能に影響します。窒化鋼は、標準的なプラスチックに対して優れた硬度と耐摩耗性を提供します。バイメタルバレルは、鋼ベースと合金ライナーを組み合わせたもので、高強度プラスチックや充填材入りプラスチックに対して優れた耐摩耗性と耐腐食性を発揮します。工具鋼は、過酷な環境下でも高い強度と耐摩耗性を発揮します。

| 素材の種類 | 主な特性と利点 | 短所と制限 | 最適なアプリケーション |

|---|---|---|---|

| 窒化鋼 | 高い表面硬度、非充填樹脂の優れた耐摩耗性、手頃な価格 | 耐食性が低いため、研磨性/化学性樹脂には適さない | ポリエチレン、ポリプロピレンなどの汎用樹脂 |

| バイメタルバレル | 合金ライナー付きスチールバッキング、優れた耐摩耗性と耐腐食性、長寿命 | より高価。一般的な用途には過剰かもしれない | ガラス繊維入りナイロン、難燃性ABS、PVC、攻撃性ポリマー |

| ニッケル基合金 | 優れた耐腐食性。難燃性樹脂やハロゲン化樹脂に適しています。 | 鉄系合金よりも硬度が低く、耐摩耗性が低い | 化学的に攻撃的なポリマー |

| 鉄基合金 | 優れた硬度と耐摩耗性 | ニッケル基合金よりも耐食性が低い | 研磨性、高充填樹脂 |

| 工具鋼 | 優れた硬度と強度、高い耐摩耗性 | コストが高く、コーティングなしでは腐食しやすい | 極度の摩耗環境、高出力アプリケーション |

| 特殊コーティングバレル | 炭化タングステンやクロムメッキなどのコーティングは耐摩耗性と耐腐食性を向上させます | コストと複雑さが増し、コーティングの接着力も変化する | カスタムまたはアグレッシブな樹脂アプリケーション |

窒化処理やクロムメッキなどの表面処理は、耐摩耗性と寿命を向上させます。窒化処理は、スクリューやバレルの耐用年数を2倍、あるいは3倍に延ばすことが可能です。クロムメッキは硬度と耐腐食性を高めますが、研磨性の高い条件下では窒化処理の方が優れた性能を発揮する傾向があります。モリブデン溶射と窒化処理を組み合わせることで、さらに高い保護性能が得られます。適切な運用とメンテナンスを行うことで、これらの効果を最大限に引き出すことができます。

給水口と通気口の設計

供給ポートの設計は、プラスチックがバレルに流入する経路を制御します。供給ポートの適切な温度制御により、材料の粘度が一定に保たれ、安定した流量と供給が維持されます。バキュームローダーとホッパーレシーバーは、材料がスムーズに機械内に流入することを確実にし、汚染やこぼれを軽減します。この構成により、高い生産品質と安定した供給が維持されます。

- 真空ローダーは機械の口元に直接取り付けられるため、汚染が軽減されます。

- ホッパーレシーバーは重力を利用して材料を供給し、プロセスを簡素化します。

ベント設計も重要な役割を果たします。ベントスクリューには、加工中に水分と揮発性物質を除去するための特別なゾーンが備わっています。これは吸湿性材料や再生プラスチックにとって重要です。ベントポートはガスと水分を逃がし、欠陥を防ぎ、押出品質を高く保ちます。

ヒント: 適切な供給ポートと通気設計は、特にリサイクルプラスチックや敏感なプラスチックを扱う場合に、安定した生産を維持し、製品の品質を向上させるのに役立ちます。

プラスチック射出成形スクリューバレル設計の性能結果

溶融品質と均一性

適切に設計されたプラスチック射出成形スクリューバレルは、滑らかで均一な溶融を実現します。スクリューの形状、特に圧縮比圧縮比とゾーン形状は、プラスチックペレットの溶融と混合を制御します。圧縮比が材料と一致すると、溶融物は均一に流れます。これにより、スプレーマークや不完全な溶融などの問題が軽減されます。フィードゾーンペレットを移動・加熱し、圧縮ゾーンで材料を溶融・圧縮し、計量ゾーンで溶融物の均一性を確保します。溝の深さや混合セクションなどの機能は、スクリューによるプラスチックの加熱と混合を助けます。バリアスクリューは固体と溶融プラスチックを分離することで、溶融効率を高め、エネルギーを節約します。

溶融物が均一であれば、最終製品の見た目も性能も向上します。混合不良は、色の筋、欠陥、部品サイズの変化を引き起こす可能性があります。溶融物の均一性が良好であれば、欠陥が少なくなり、部品の信頼性が向上します。オペレーターはセンサーを使用して溶融物の品質を監視し、より良い結果を得るために設定を調整することもできます。

- 溶融混合が不十分だと、色の縞や弱い部分が発生します。

- 良好な溶融品質により、部品のサイズと強度が一定になります。

- 溶融品質はバレル温度、スクリュー速度、背圧によって決まります。

注意: 溶融温度を一定に保ち、スクリューの設計をプラスチックの種類に合わせると、欠陥を回避し、製品の品質を高く保つことができます。

混合効率とサイクルタイム

混合効率はスクリューの形状と特殊性によって左右されます。スクリューが回転すると、プラスチックが押し出され、折り畳まれ、強力な混合が実現します。せん断力ピンやバリアフライトといった先端付近のミキシングセクションは、溶融樹脂の混練を助けます。この作用により、色材と添加剤が均一に分散され、最終製品は滑らかで均一な仕上がりになります。バリアスクリューは、2つ目のフライトで溶融樹脂と固形物を分離することで、溶融を加速し、未溶融の塊の発生を防ぎます。

- スクリューの形状は、ペレットの移動、溶解、混合方法を制御します。

- セクションをミックスするとループモーションが作成され、95%以上のブレンド材料を素早く。

- バリアスクリューと特殊設計により、色と添加剤の分散が促進されます。

混合効率もサイクルタイムに影響します。より速く均一な溶融は、機械がより短い時間でより多くのサイクルを実行できることを意味します。バリアスクリュー、より大きな直径のスクリュー、またはより深い溝の使用は、可塑化速度を向上させます。スクリュー速度を上げ(材料にとって安全な範囲で)、背圧を下げることでもサイクルタイムを短縮できます。高度な加熱・冷却システムによりバレルを適切な温度に保ち、部品の冷却を速め、生産を継続させることができます。

- 最適化されたスクリューバレル設計により、詰まりや遅延を防止.

- 精密な加熱および冷却システムにより、部品が素早く固まります。

- 耐久性のある素材とコーティングにより、修理のためのダウンタイムが短縮されます。

耐摩耗性とメンテナンス

摩耗は、あらゆるプラスチック射出成形スクリューバレルにとって大きな懸念事項です。研磨性充填材、腐食性プラスチック、そして長時間の生産は、スクリューとバレルの摩耗を引き起こす可能性があります。一般的な摩耗の種類には、凝着摩耗、研磨摩耗、腐食があります。例えば、研磨摩耗はガラス繊維などの硬い充填材が金属と擦れることで発生します。腐食摩耗は、PVCなどのプラスチックに含まれる化学物質によって発生します。

| 摩耗メカニズム | 説明 | 設計緩和戦略 |

|---|---|---|

| 粘着摩耗 | 金属表面が接触し、物質を移動させます。 | 表面硬化合金を使用し、傷がないか確認し、材料の適合性を確保します。 |

| 摩耗 | ペレットまたはフィラーからのせん断作用。 | 硬質合金を使用し、研磨剤の使用を避け、原料を清潔に保ちます。 |

| 腐食摩耗 | 特定のプラスチックからの化学攻撃。 | 耐腐食性の材料を使用し、刺激の強い化学物質は避けてください。 |

| アライメントの問題 | 位置ずれがあると、摩擦や摩耗の不均一が生じます。 | 真っ直ぐで適切な位置合わせを確保します。 |

材料の選択と表面処理は大きな違いを生みます。液体窒化処理は表面硬度と耐摩耗性を向上させます。特殊ライナーを備えたバイメタルバレルは、特に高強度プラスチックの場合、より長持ちします。定期的な点検と予防保守(清掃やアライメントチェックなど)は、問題の早期発見に役立ちます。高度なコーティングと新素材は、バレルの寿命を最大40%延長し、メンテナンスコストとダウンタイムを削減します。

- メンテナンスの頻度はバレルの材質とコーティングによって異なります。

- 予防メンテナンスと定期的な点検によりバレルの寿命が延びます。

- 高度な表面処理により、修理や交換の必要性が減ります。

さまざまな材料や用途への適応性

柔軟なスクリューバレル設計により、様々な種類のプラスチックを処理できます。長さ、ピッチ、溝の深さなどのスクリュー形状は、様々な材料に合わせて変更できます。汎用スクリュー、バリアスクリュー、ミキシングスクリューはそれぞれ、特定のプラスチックに最適な性能を発揮します。水路などの冷却システムにより、バレルはそれぞれの材料に適した温度に保たれます。

- スクリューの設計と形状さまざまなプラスチックを組み合わせます。

- 冷却システムは過熱を防ぎます。

- 高強度合金とコーティングにより、厳しい条件にも対応します。

適応性の高い設計は、作業間の切り替えを容易にします。クイックディスコネクトアダプターやスクリュープッシャーなどの機能により、オペレーターは素早くネジを交換できます。適応型プロセス制御は、センサーと機械学習を用いて設定をリアルタイムで調整します。これにより、手作業による変更が削減され、段取り替えが迅速化されるため、ダウンタイムを短縮しながら、ある材料や製品から別の材料や製品への切り替えが可能になります。

ヒント: 適応性の高いスクリューバレルの設計により、工場ではさまざまな種類のプラスチックを扱い、ジョブを迅速に切り替えることができるため、生産の柔軟性と効率性を維持できます。

一般的なパフォーマンスの問題のトラブルシューティング

最高のデザインでも問題が発生することがあります。よくある問題としては、過度の摩耗温度の問題、詰まり、ノイズ、色の混合エラーなど、それぞれに原因と解決策があります。

| パフォーマンスの問題 | 説明と症状 | 原因と解決策 |

|---|---|---|

| 過度の摩耗 | 材料の漏れ、品質の低下、高温、騒音 | バイメタルバレル、ハードフェーシング合金、定期的な洗浄、適切なアライメントの使用 |

| 温度調節 | 変色、焦げ、気泡、反り | バレルをゾーンに分割し、センサー、段階的な予熱、断熱ジャケットを使用する |

| 詰まりと蓄積 | 高圧、流量不足、黒い斑点 | パージ剤で洗浄し、適切なスクリュー速度で、ダウンタイム中にバレルを密閉する |

| 騒音または振動 | 大きな音、振動、摩擦 | アライメント、ベアリングを検査し、振動減衰を使用し、コンポーネントを分離する |

| 色の混入/汚染 | 色の縞、不均一な色合い、汚染 | パージ剤の使用、定期的な清掃、スクリュー設計の最適化、シャットダウン時の機械の密閉 |

オペレーターは、いくつかの重要な手順に従うことで多くの問題を解決できます。

- スクリュー構成とバレルの温度ゾーンを最適化します。

- 温度とスクリュー速度を監視および調整します。

- フィーダーを調整し、材料のブリッジを防止します。

- 特に高応力領域では、ネジとバレルの摩耗を検査します。

- 予測メンテナンスを使用して修理を計画し、ダウンタイムを削減します。

- 予備のネジを用意しておく改修は数回だけ行います。

- 早期の警告サインに気づけるようオペレーターをトレーニングします。

注記:定期的な清掃、適切な潤滑、そして注意深い監視プラスチック射出成形スクリューバレルのスムーズな動作を維持し、その寿命を延ばします。

プラスチック射出成形スクリューバレルの構造を最適化することで、溶融品質と設備寿命が向上します。メーカーが適切なバレルタイプ、スクリュー形状、および材料よりスムーズな流れ、より良好な混合、そして欠陥の減少が実現します。清掃や点検を含む定期的なメンテナンスは、機械の効率的な稼働を維持し、コストを削減します。

よくある質問

バイメタルスクリューバレルの主な利点は何ですか?

バイメタルバレルは、硬質プラスチックによる摩耗にも耐えます。長寿命で、メンテナンスのためのダウンタイムを削減します。

オペレーターはどのくらいの頻度でスクリューバレルを検査する必要がありますか?

オペレーターはスクリューバレルを毎月点検する必要があります。定期的な点検は摩耗を早期に発見し、機械のスムーズな稼働を維持するのに役立ちます。

1 つのスクリューバレルを複数の種類のプラスチックに使用できますか?

| バレルタイプ | 適応性 |

|---|---|

| 汎用 | 良い |

| バリア | 素晴らしい |

| 混合 | とても良い |

適切に設計されたバレルは多くのプラスチックを扱うことができますが、一部の材料には特別な機能が必要です。

投稿日時: 2025年8月25日